Tampons et volets de protection des trémies pour arme d'infanterie

Les embrasure cuirassées, ou trémies , sont usuellement obturées par le cadre et le bâti de l'arme qu'elles sont censées accueillir et qui est en principe en place à demeure en temps de guerre. Ces dispositifs maintenant l'arme dans l'embrasure sont dimensionnés pour encaisser des tirs directs. Typiquement, pour les armes d'infanterie type jumelage de mitrailleuses (JM) ou canon antichar (AC) ce dimensionnement permet de résister à un coup direct de canon de 47mm, qui était l'arme de char courante la plus puissante connue lors de la conception de la ligne Maginot dans la première moitié des années 30.

Il existe néanmoins plusieurs cas de figure - normaux ou pas - qui peuvent faire que ces embrasures restent grand ouvert durant un temps significatif. Les plus courantes :

Indisponibilité de l'arme

Enlèvement temporaire de l'arme pour réparation

Echange d'une arme par une autre (typiquement le cas dans les créneaux pour JM et canon AC)

Si en temps de paix cette période d'ouverture de trémie n'est pas très grave, en temps de guerre elle représente un danger majeur puisqu'elle autorise des ptrojectiles ou obus adverses à entrer dans la chambre de tir durant ce laps de temps.

Les premières trémies utilisable dans le programme de construction de la CORF - les trémies n°1, 2, et 3 conçues en 1929 - n'intégrèrent pas ce danger dans leur conception. Par contre, dés 1933, les trémies n°4 pour JM et canon AC de 47mm conçues en 1931 furent conçues avec une réservation permettant d'installer à terme un dispositif de protection type "volet".

Le Génie se lança donc dans le développement de solutions permettant d'apporter une solution au problème posé et qui soient adaptable aussi à des trémies non prévues pour cela au départ. Les concepteurs aboutirent ainsi à deux grands types de dispositifs d'obturation mobiles :

les tampons amovibles de fermeture

les volets mobiles placés à demeure dans la trémie

Tampons amovibles

La mise au point d'un tampon obturateur d'ouverture de trémie pose deux problèmes techniques : pouvoir s'adapter et résister à la hauteur de ce qui est attendu dans une trémie existante, et pouvoir être mis en place aisément et immédiatement sans moyens de manutention lourds, complexes et consommateurs de main d'œuvre.

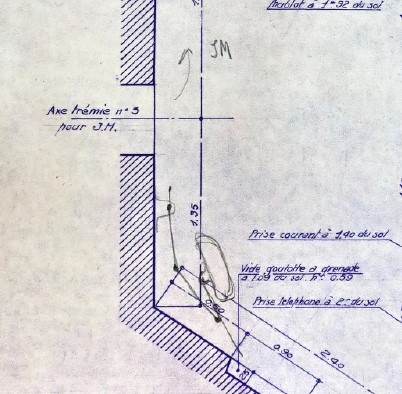

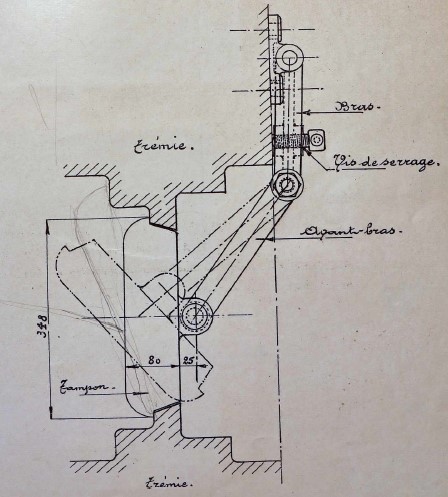

Le Service du Matériel des Fortifications (SMF) fut chargé du développement de la solution par décision ministérielle du 17 janvier 1933 (1) et s'attaqua en priorité aux trémies conçues sans réservations pour des volets, c'est à dire les trémies n°1, n°2 et n°3 (2). Il était bien sur inconcevable d'envoyer sous le feu des hommes dans le fossé diamant avec des échelles pour plaquer le tampon par l'extérieur, et le poids attendu d'un tel cuirassement (à priori entre 50 et 100 kg dans sa version d'origine) interdisait de toute façon une telle aventure, comme par ailleurs toutes manutentions manuelles de routine... Les concepteurs envisagèrent donc dès le départ et fort logiquement que ce tampon devait pouvoir être mis en place dans l'ouverture à partir de l'intérieur de la chambre de tir et que son poids nécessitait un bras articulé spécial de rangement et de mise en place, fixé au mur de la chambre de tir.

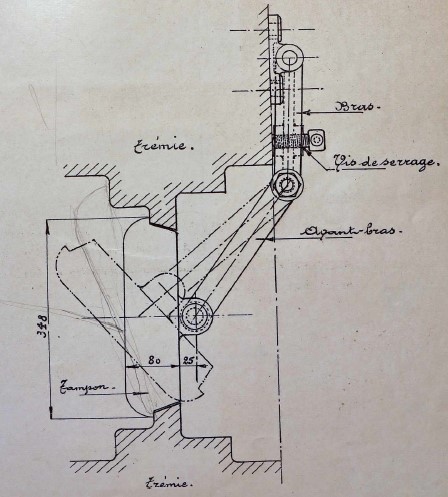

Schéma de principe du mode d'installation par l'intérieur

Le cuirassement

Développement

Une première campagne d'essais d'un tampon plan en acier de 80mm d'épaisseur est réalisée à Bourges en février 1934, en même temps que ceux des volets initiaux dont on parlera plus loin, avec des pièces fournies par 3 fondeurs : les Aciéries de Gennevilliers, les Aciéries de Paris-Seine et les Aciéries de la Marine et Homécourt. Ces tampons sont soumis au tir d'un de canon de 47mm Mle 1902 avec obus de rupture.Les résultats sont mauvais... Outre le fait que le bras articulé "ad-hoc" développé pour l'essai ne résiste pas à l'impact (les tampons sont projetés à 2 mètres de là), les tampons eux-mêmes sont percés ou totalement fissurés. Un seul essai ne verra pas la projection du tampon, quand le placage rigide du tampon sur la trémie sera remplacé par un placage à ressort de suspension de camion, pour dissiper l'énergie de l'impact. Le tampon d'essai sera par contre totalement disloqué.

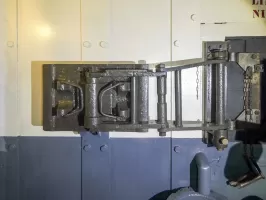

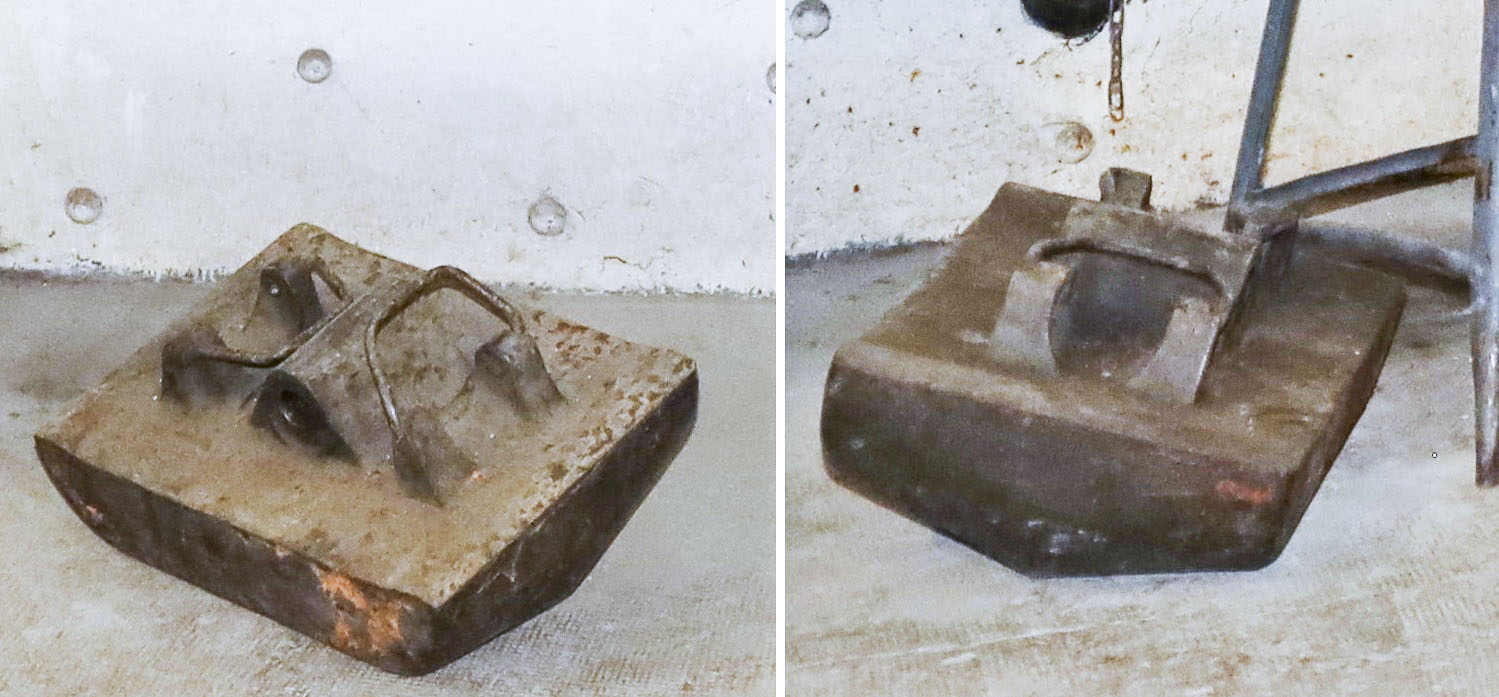

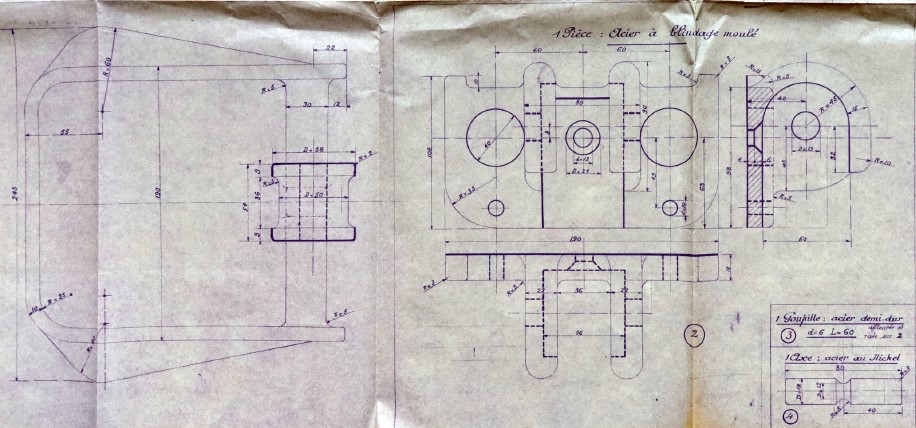

Le tampon avec son système de préhension et placage

Le même tampon après tir...

Ces résultats sont confirmés par une deuxième campagne le mois suivant, avec bras articulé renforcé et système de placage sous forme d'une barre verticale prenant appui sur la face intérieure de trémie. Il faut donc reprendre le problème à la base...

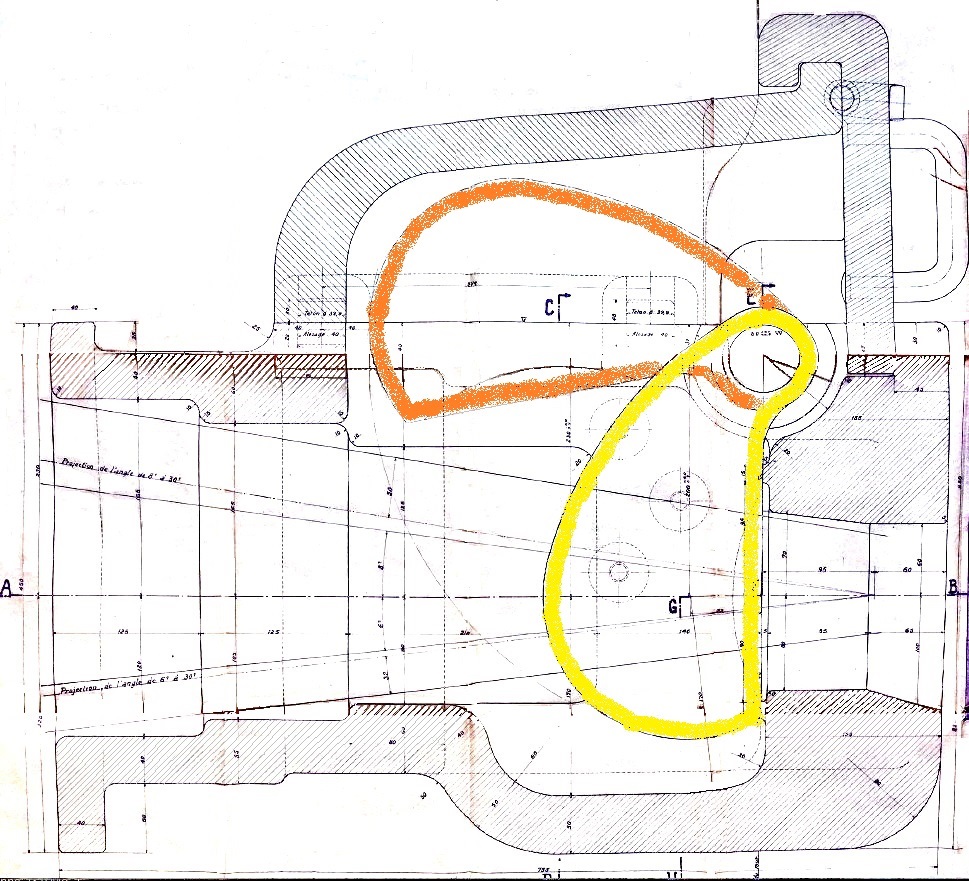

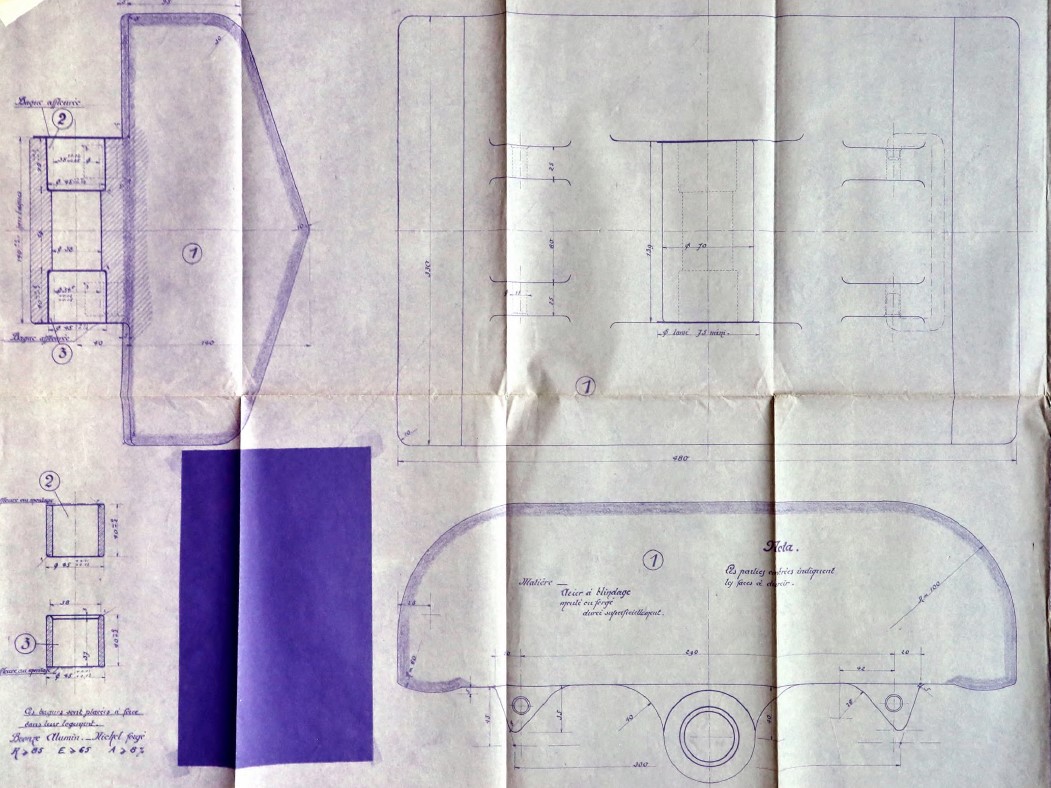

Un deuxième démonstrateur de principe est conçu fin 1934. Il consiste en un tampon rectangulaire en acier coulé à face extérieure cette fois-ci légèrement prismatique dans le sens vertical (plus épaisse dans la partie centrale donc et permettant une meilleure résistance et une déflexion du projectile), dont la hauteur est toujours égale à la hauteur de l'ouverture de trémie. Il est muni à ses extrémités gauche et droite d'un bossage prenant appui sur la face extérieure du fond de trémie et s'installe comme le prototype d'origine par l'intérieur au moyen d'un bras articulé avec barre de verrouillage fixée avec des rondelles Belleville pour donner un peu de souplesse.

Ce nouveau tampon est testé en Mars et Mai 1935 à Bourges. Il est percé au 2e tir de 47mm avec boulet de rupture plus performant que les projectiles utilisés en 1934. Singulièrement, ce boulet de rupture, plus fragile que les modèles d'origine, est partiellement brisé au moment de l'impact. Ce constat sera pris en compte dans la réflexion ultérieure sous la forme d'un traitement de durcissement de surface du tampon : la pièce brute de coulée devra subir un traitement thermique de cémentation et/ou trempe différentielle pour durcir la surface extérieure sur une profondeur de 12-15mm sans affecter la ductilité à cœur de l'acier, l'objectif là étant de permettre un bris des obus à la surface sans pour autant que le tampon ne soit lui-même disloqué ou fissuré dans la masse par le choc et l'explosion.

Un plan de ce nouveau prototype de tampon - avec forme prismatique horizontale cette fois - de 80 à 120mm d'épaisseur -, est émis suite aux essais de Mai 1935 et la commande pour des pièces d'essai à visée de qualification est passée en Juillet suivant à la Compagnie des Forges de Chatillon-Commentry et Neuves-Maisons. Le prototype fut fabriqué à l'usine St Jacques (Montluçon) à charge de l'entreprise que de mettre au point le traitement de surface. La pièce produite est envoyée en Octobre 1935 à l'Etablissement d'Expérience de Bourges pour les mêmes essais par tirs de canon de 47mm dans la trémie du mur d'expérience. Le tampon n'est cependant réceptionné et accepté que sous fortes réserves car la surface traitée thermiquement présente des défauts notables faisant craindre une malfaçon. Les résultats de tirs de test effectués le 14 Octobre sont à nouveau catastrophiques, le tampon se disloquant totalement dès les premiers impacts... au point que le SMF refusera de payer la facture !

Etat du tampon "Chatillon-Commentry" après tirs d'essai à Bourges.

Le même tampon détruit, toujours en place des décennies plus tard ! (Crédit E. Klamerek)

Il fallut un an de travail et d'expérimentation supplémentaires pour arriver à la mise au point de la bonne formule de traitement thermique de surface et le plan final du tampon. L'objet fait maintenant de 100 à 140mm au plus épais (80mm uniforme à l'origine en 1934 !) et pèse la bagatelle de 150 kg...

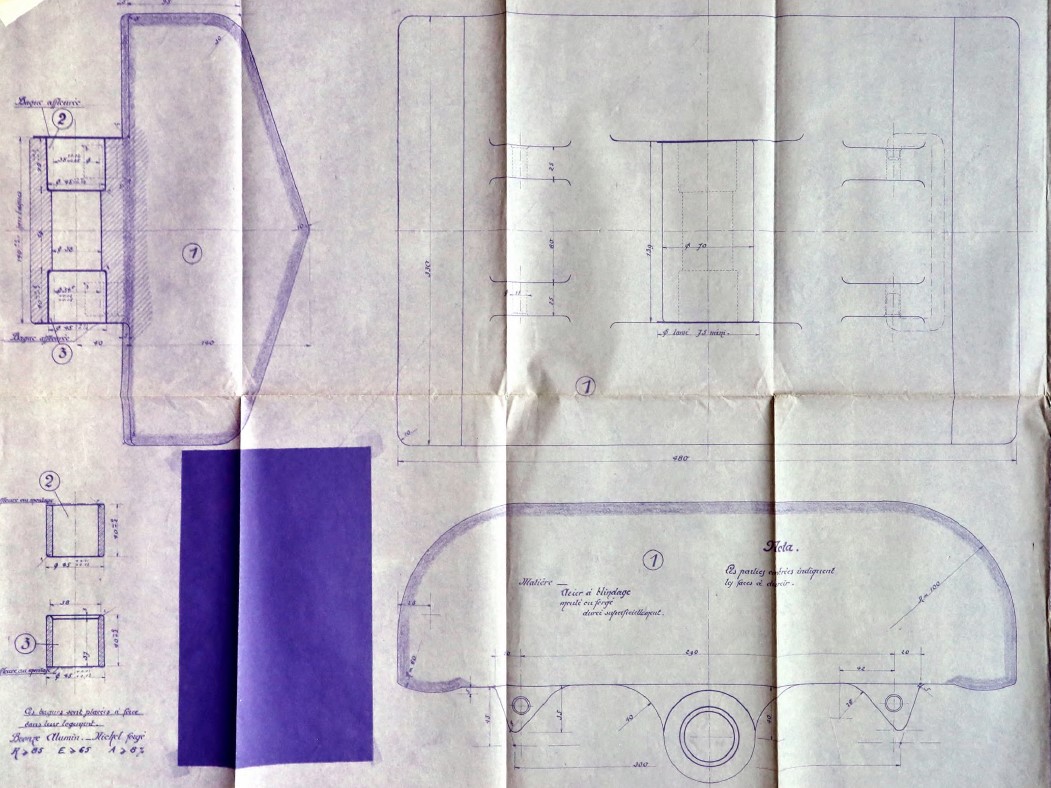

Plan du tampon pour trémie n°2 dans sa version finale

Production et déploiement

Le marché de production initial des tampons pour trémies n°2 (les plus nombreuses, donc les plus prioritaires), est passé le 26 Novembre 1936 aux Aciéries de Gennevilliers pour 390 pièces plus une réservation pour 60 supplémentaires. D'autres essais effectués à Satory (Etablissement d'Expériences Techniques de Versailles) nécessitent une modification des poignées de manutention manuelle, entrainant le 20 septembre 1937 un avenant à ce marché et des couts/délais supplémentaires. Parallèlement le marché n°498 pour les tampons de trémies n°1 et n°3 est passé au même fournisseur le 29 juillet 1937. La production de ces tampons-là est néanmoins mise en attente des résultats et ajustements à prévoir suite aux essais à Satory sur deux tampons prototypes. Le 1er Décembre 1937, restés sans retour sur l'affaire, les Aciéries de Gennevilliers relancent le SEMG (Service Electro-Mécanique du Génie, successeur du SMF) sous la crainte de se voir appliqué des pénalités de retard à tort.Le 21 Décembre 1937, le SEMG demande à Gennevilliers une modification additionnelle des tampons pour trémies n°2, et plus particulièrement des manchons en bronze faisant pièce de rotation de l'axe du tampon lui-même. 92 tampons ont déjà été fabriqués à ce jour, avec manchons mis en place en force... nécessitant un ré-usinage avec les manchons dans leur tampon. Pour les 298 autres, seule les manchons sont à réaléser et chanfreiner. Nouveaux coûts, nouveaux retards...

Cela n'empêche pas le SEMG de passer commande en Février 1938 pour la part variable du marché, soit 60 pièces additionnelles à livrer dans les quatre mois au prix de 1600 Fr pièce. 450 tampons sont ainsi produits ou prévus de l'être, mais une nouvelle modification, cette fois ci sur les deux poignées de manutention manuelle, est demandée au grand dam du fournisseur qui réplique par une demande de sursis sur les délais et une augmentation de prix. Ceci fait l'objet d'un 3e avenant au contrat. Les livraisons de tampons n°2 débutent cependant en Avril 1938, soit 5 ans après le lancement du développement : les différentes chefferies concernées reçoivent progressivement leurs tampons avec ordre de les stocker en attendant mise au point des bras articulés de manutention...

Peu de temps après, en Juin 1938, les prototypes de tampons pour trémies n°1 et n°3 correspondant au marché du 29/07/1937 sont enfin coulés après la mise à l'arrêt du marché à l'automne 1937. Neuf mois de perdus qui ne seront jamais rattrapés.

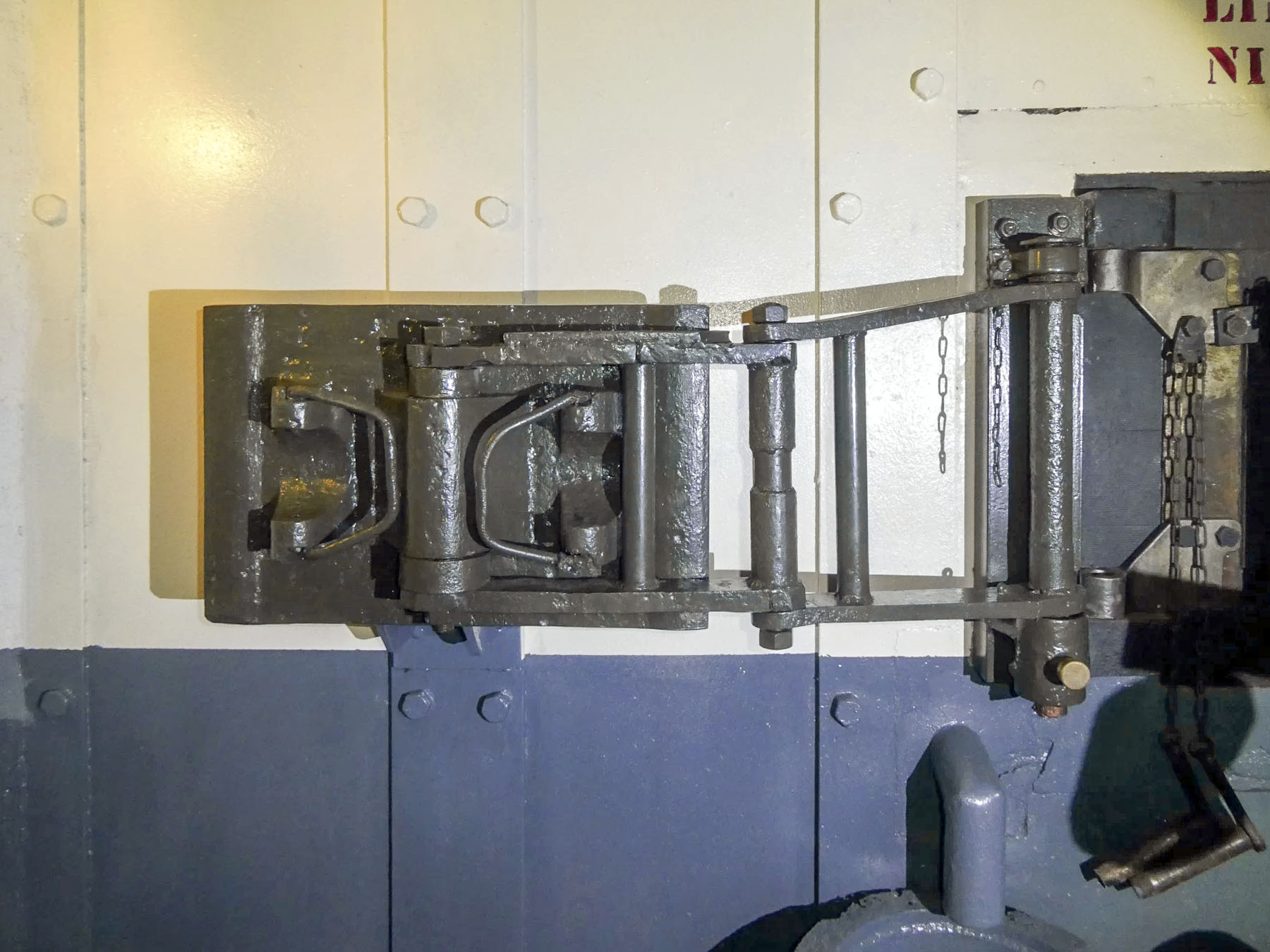

Le bras manipulateur articulé

Le bras manipulateur s'avéra la partie la plus complexe à concevoir et les difficultés rencontrées finirent par tuer l'ensemble du projet "tampon"...

La mise en place du tampon lui-même est relativement simple : il se fait en l'introduisant dans l'ouverture en diagonale par l'intérieur, puis en le faisant tourner autour d'un axe vertical pour venir se plaquer contre les deux faces latérales du fond de trémie côté extérieur. Une fois positionné, le tampon était plaqué en arrière contre la trémie par le biais d'un système de crémones ou de lames acier avec vis papillon de serrage. Jusque-là, rien d'insurmontable...

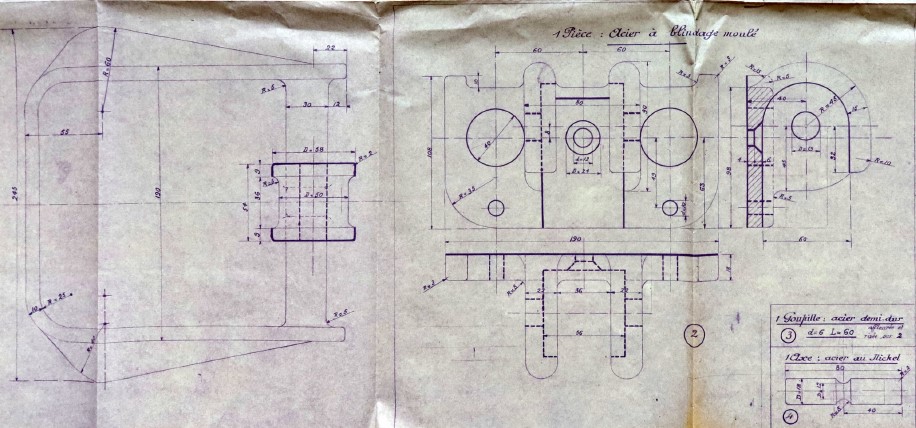

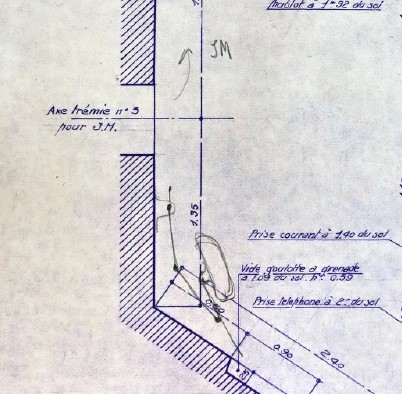

L'étude de principe du bras par le SEMG est achevée début 1937 et une maquette est présentée à la casemate d'essai du camp de Satory (Versailles). Le résultat étant considéré correct, un marché de réalisation de 625 bras articulés, d'un montant de 1.600.000 Fr, est budgété en Avril 1937 avec provision pour 150 bras supplémentaires en option.

Simultanément, le SEMG demande aux chefferies un travail complet de recensement des trémies pour JM concernées, avec configuration des murs alentours, des niches blindées éventuelles, et du sens d'effacement du JM, à gauche ou à droite de la trémie. Ce travail doit servir à définir l'enveloppe totale des cas de figures différents d'implantation pour en déduire les arrangements des bras intermédiaires du système articulé. Les échanges avec les chefferies sur ce sujet s'achèvent en Juillet 1937... et le verdict est au-delà des craintes qu'on pouvait avoir :

Dans le nord-est, qui bénéficie d'une réalisation en général conforme ou très proche des plans types de chambres de tir pour armes d'infanterie, on peut se limiter à 3 ou 6 configurations différentes de bras.

Par contre, dans le sud-est chaque chambre de tir est pratiquement un cas unique du fait des formes architecturales complexes des blocs (murs non perpendiculaires, niches, place limitée...). Dans le pire des cas on a ainsi jusqu'à 5 articulations verticales reliées par 4 bras entre la fixation murale et le tampon...

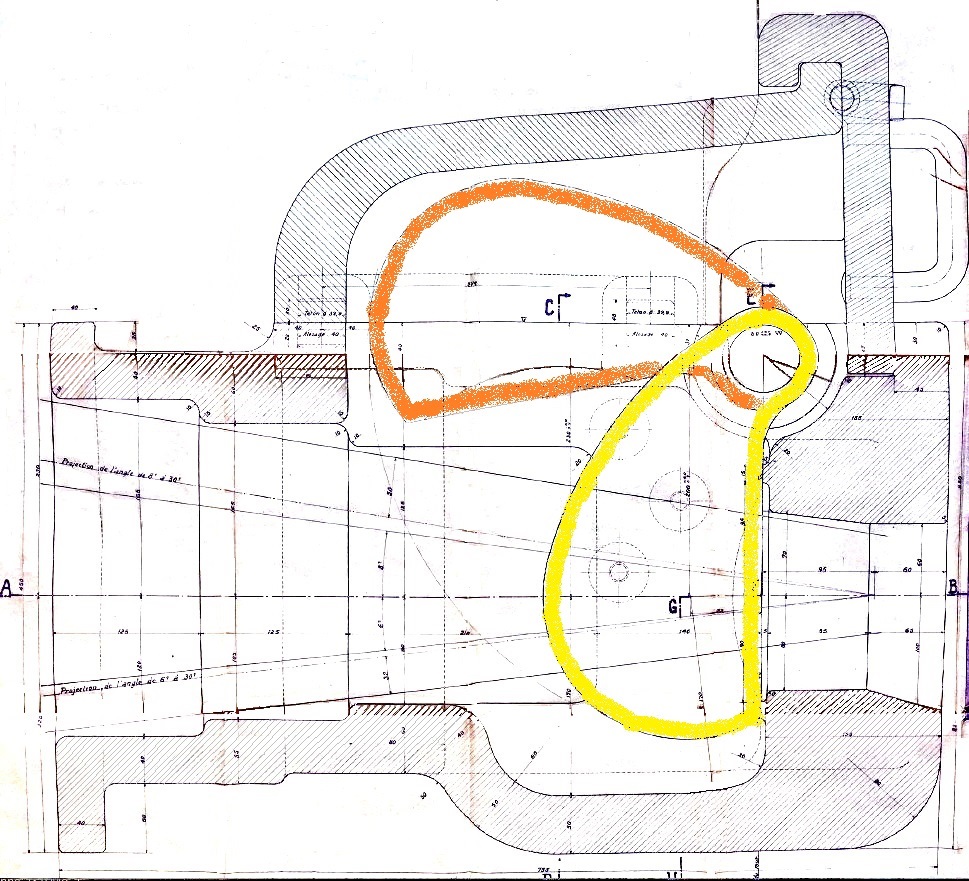

Implantation du bras articulé dans la chambre de tir du B3 de l'ouvrage de Ste AGNES.

Factuellement : en février 1940 (4), la chefferie de Gap s'enquiert auprès du SEMG de l'avancement de cette question de bras articulé, car les tampons ont bien été livrés en 1939 et attendent depuis. Le SEMG répond assez abruptement quelques jours plus tard que le développement du bras prototype a échoué et qu'une nouvelle étude est nécessaire. Or le SEMG croule à ce moment de grande tension sous les demandes de tous types et ne peut relancer celle-ci avant une date indéterminée. Les événements signeront de fait la fin et l'échec de cette étude.

... au final...

Au final, on se retrouve donc avec des centaines de tampons obturateurs inutilisables stockés soit dans les entrepôts des chefferies du Génie locales, soit directement dans les chambres de tir ou les ouvrages concernés sans bras pour pouvoir les utiliser.

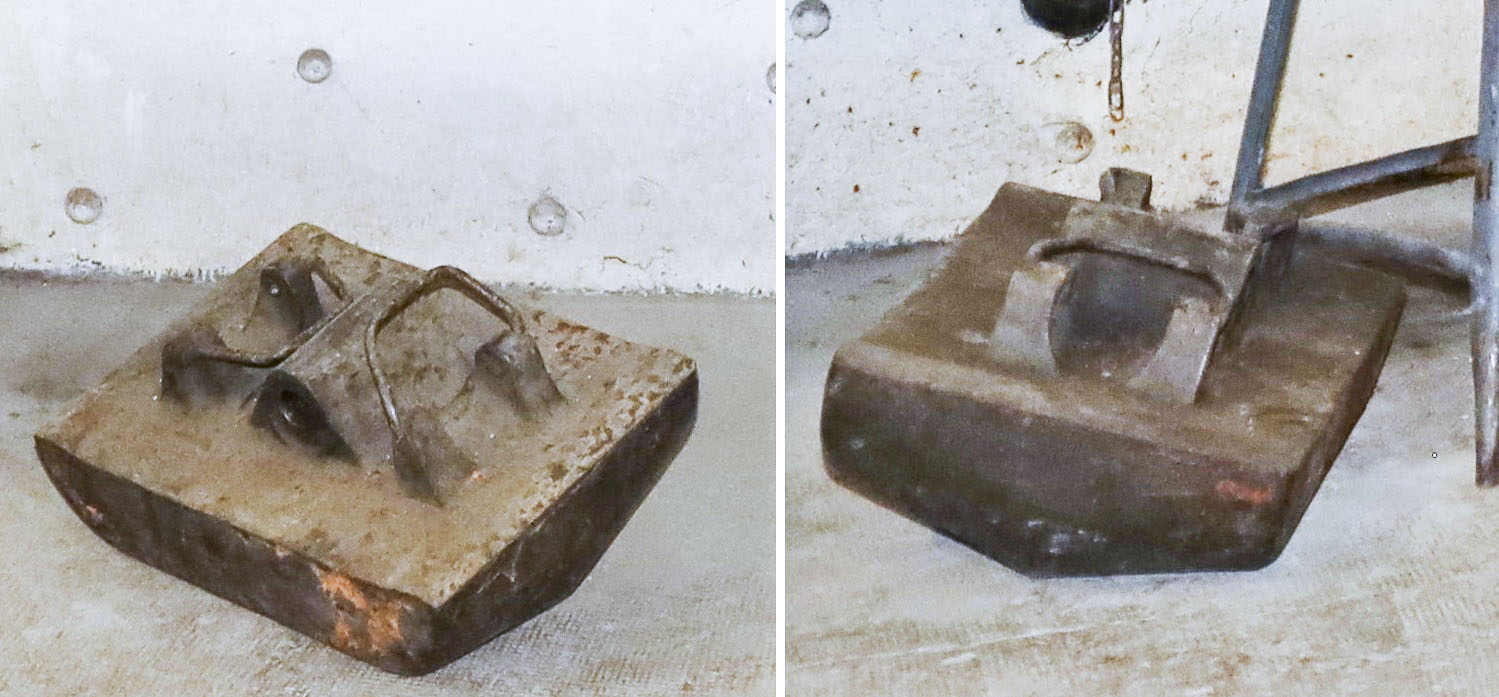

Deux tampons abandonnés dans un ouvrage des Alpes

Encore de nos jours on peut voir assez facilement ici ou là des exemplaires abandonnés ou exposés.

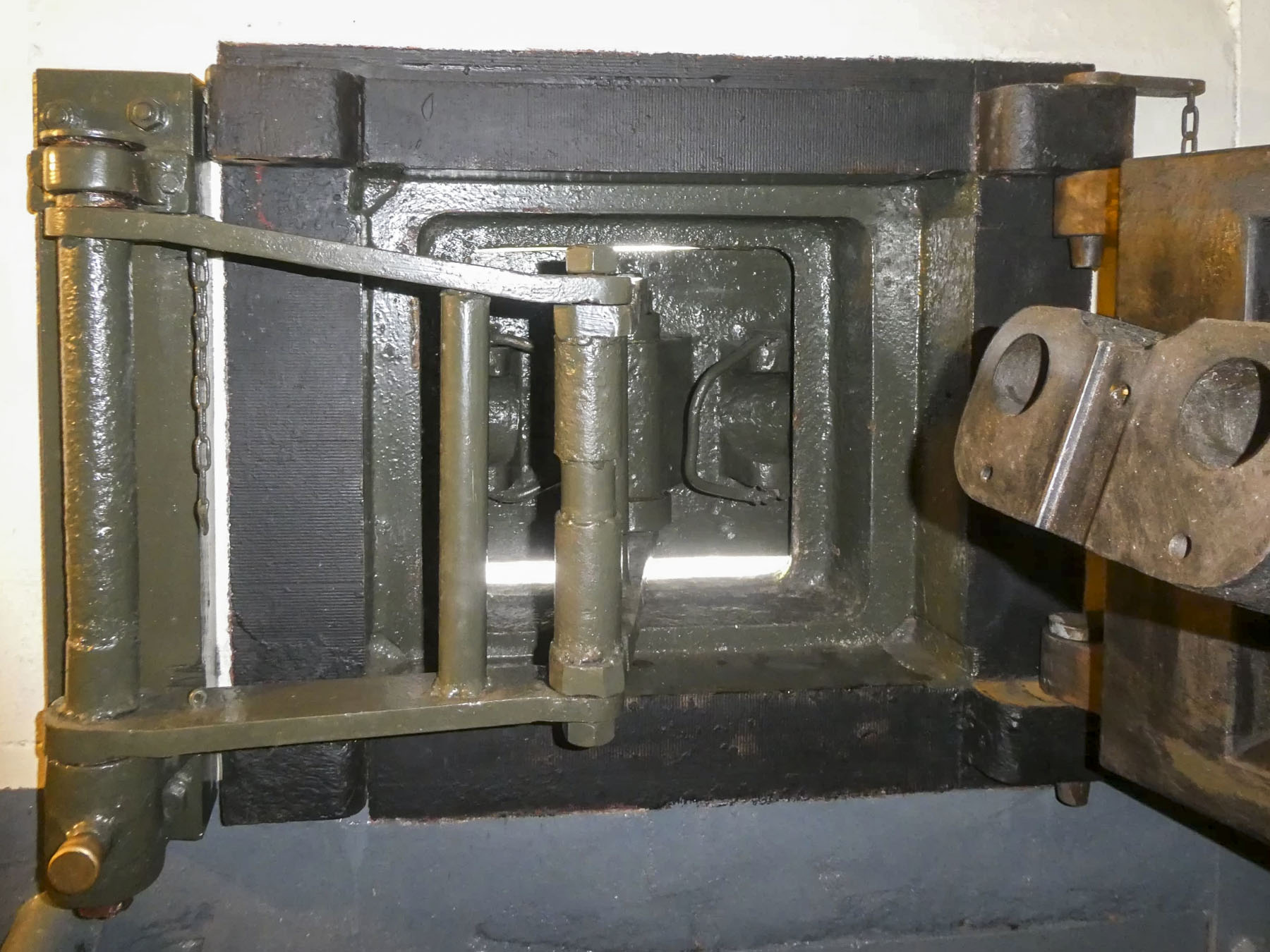

Volets mobiles pour trémies n°4 et n°12

Le cuirassement

Développement

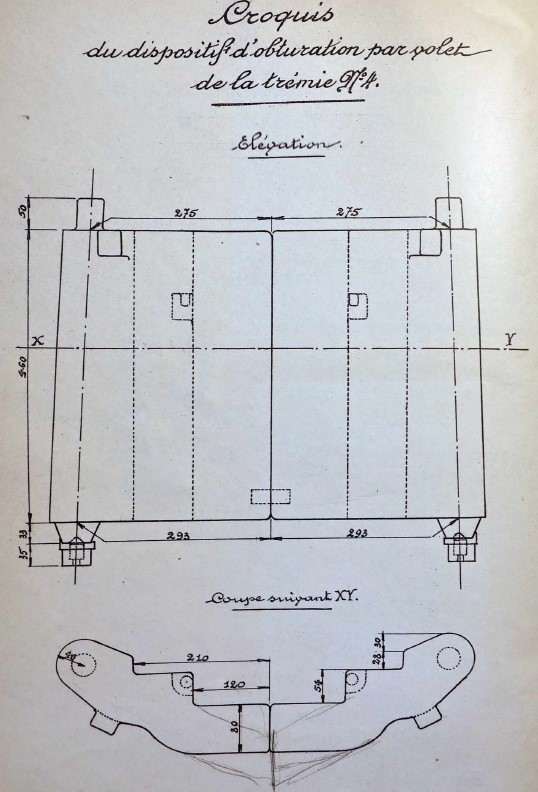

Comme indiqué plus haut, les trémies n°4 (et forcément les n°12, plus tardives) bénéficièrent d'emblée dès janvier 1933 - lancement de l'étude des protections d'ouvertures - d'une réservation pour la mise en place de volets intégrés au cuirassement d'origine. Le Génie prévoit ainsi deux paires de logements pour les axes d'articulation du volet - inclinés pour favoriser une fermeture naturelle - , des joues latérales permettant d'accueillir les volets ouverts et un bossage intérieur de renforcement des volets en position fermée. Une telle modification par rapport aux plans initiaux de la trémie avait été rendu possible par le fait qu'aucune des 260 trémies initialement commandées n'avait encore été produite.Le développement des volets suivit exactement et en parallèle le même processus d'essais à Bourges puis Satory que celui décrit pour les tampons de trémies n°1 à n°3. Les volets prototypes furent eux aussi fournis en début 1934 par les aciéries de Gennevilliers, de la Marine et d'Homécourt et enfin de Paris-Seine pour test au canon de 47mm à Bourges.

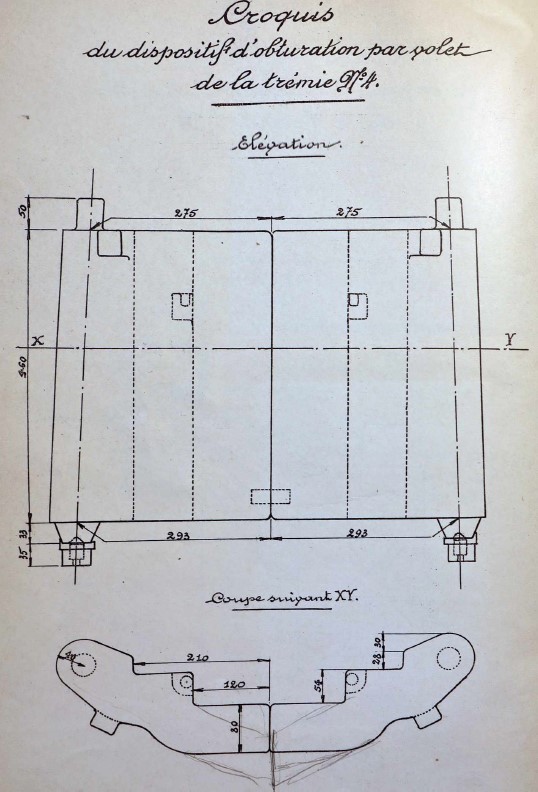

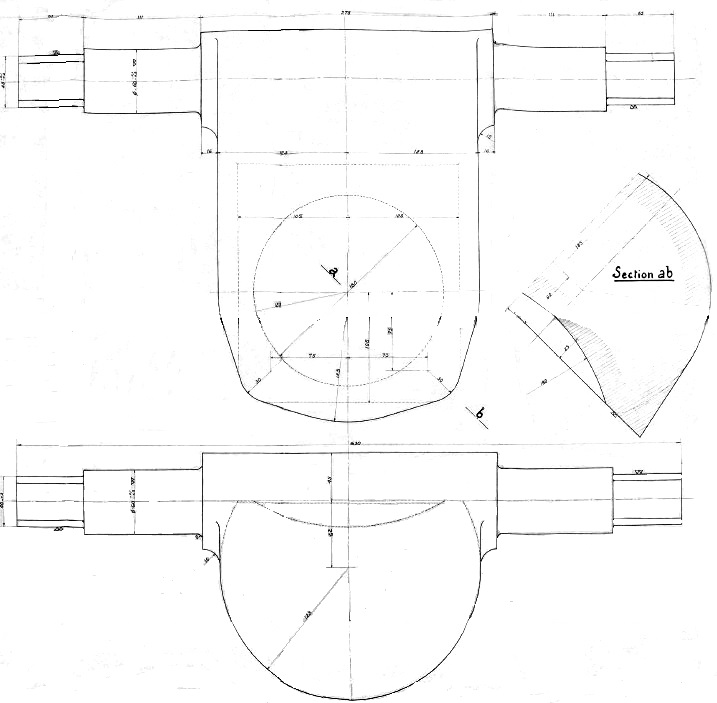

Plan du volet initial

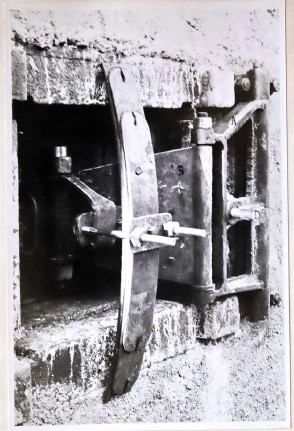

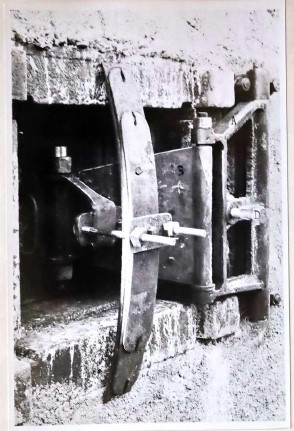

Volet après tirs d'essai à Bourges

Le même volet toujours en place après des décennies (Crédit E. Klamerek)

Les volets initiaux présentent une surface plane côté ennemi. Comme pour les tampons cette configuration est jugée défectueuse, et il s'avère vite que son épaisseur est insuffisante pour résister à des coups directs à courte portée. Le second prototype présente donc une face externe "en écluse" et son épaisseur est augmentée à 100 mm. Cette forme profilée permet par ailleurs de dissiper une partie de l'énergie de la cartouche incidente en la déviant vers le côté. Cela fait néanmoins apparaitre un autre problème : les tirs effectués avec boulets ogivaux APx sur la plateforme d'essai en Mai 1935 montrent qu'un coup dévié a percé la joue latérale de la trémie n°4 et arraché le béton de garnissage derrière.

Ce point est particulièrement grave, car il montre que dans certaines conditions les trémies n°4 déjà installées pouvait être percée par le côté... Ceci entraina le lancement d'un autre projet d'étude visant au renforcement latéral de ces trémies par des pièces rapportées installée in-situ après déscellement de la trémie de son logement. Ces pièces de renforcement latérales seront uniquement installées sur les trémies n°4A (anciens fronts), les n°4B (nouveaux fronts) étant renforcées d'origine.

La société des Forges de Commentry, Fourchambault et Decazeville (Aciérie d'Imphy dans la Nièvre) remporte le 26 Novembre 1936 le marché du développement des prototypes industriels des volets pour trémies n°4 et n°12 puis de la production industrielle de 437 paires pour trémies n°4 et 65 paires pour trémies n°12.

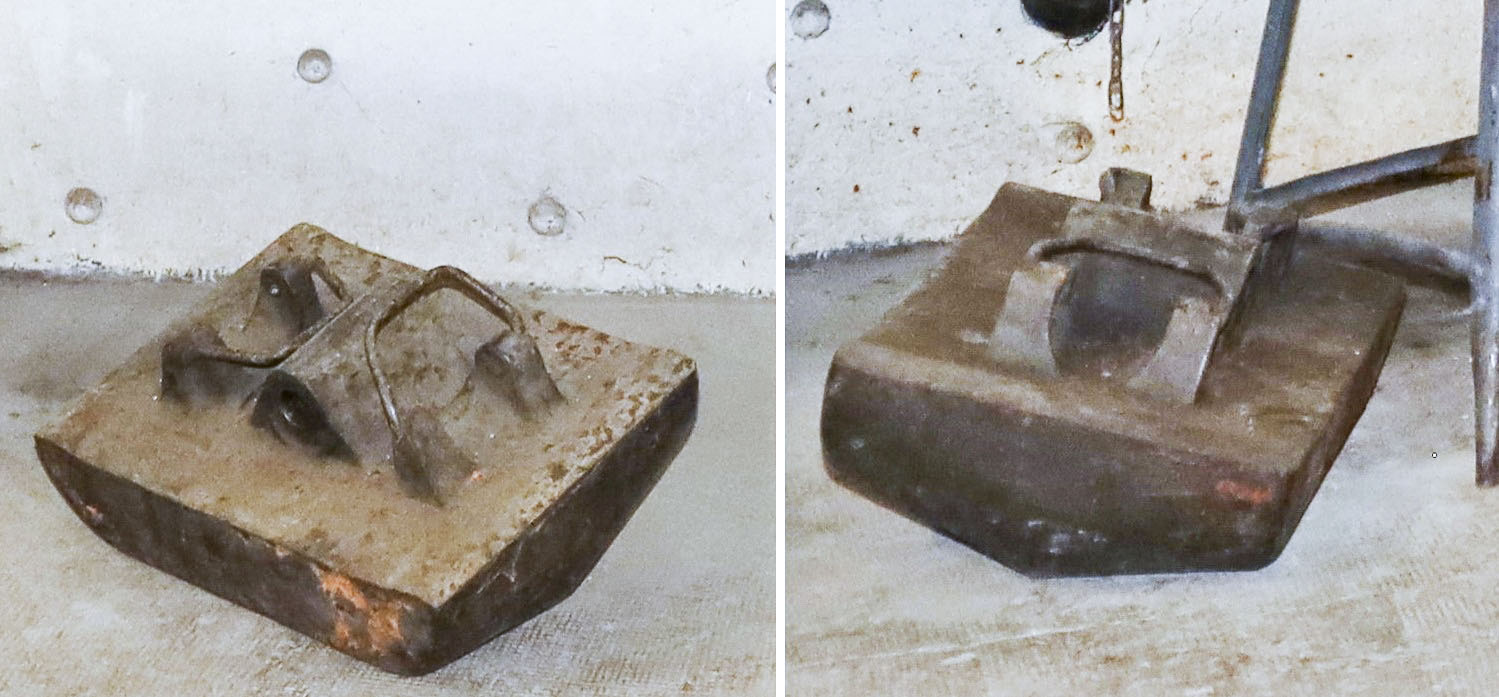

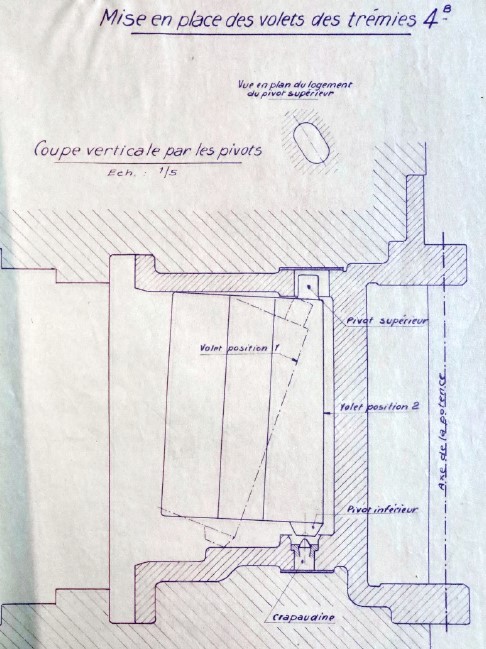

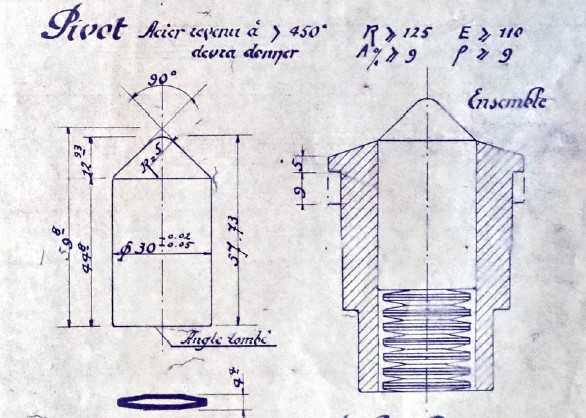

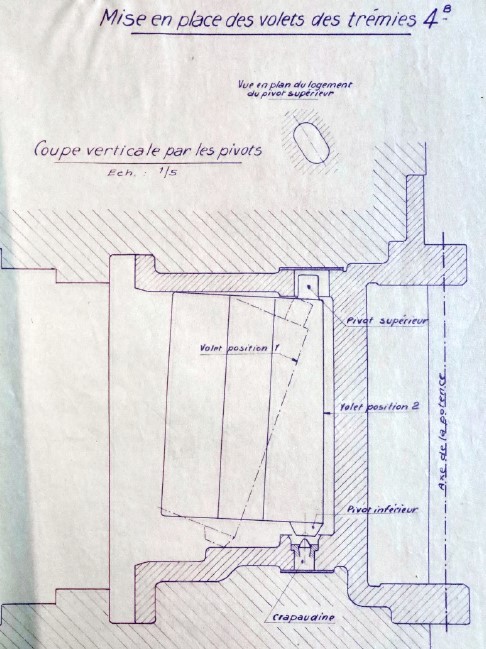

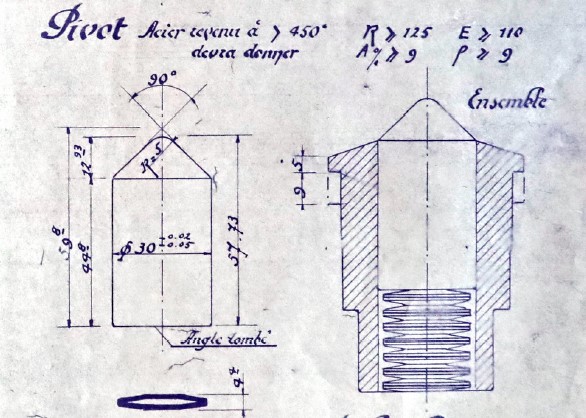

Parallèlement au développement du cuirassement proprement dit, l'étude du crochet de retenue entre eux des deux volets fermés est aussi entreprise. Le SEMG développe une procédure d'installation des volets dans les trémies déjà installées et la diffuse en Aout 1936 aux chefferies concernées. L'idée est de l'engager d'abord dans le pivot haut dans son logement de trémie - qui présente un jeu - puis de faire porter le pivot bas dans le logement inférieur sur une crapaudine posée sur rondelles Belleville qui permettent de donner de la souplesse au système. Les essais effectués l'année suivante le 6 Aout 1937 aux aciéries d'Imphy montrent la validité de l'approche. Ce même jour le prototype industriel des volets produit par Imphy est présenté au SEMG. Les témoins de coulée montrent cependant des défauts et des paramètres hors norme qui entraine le refus des pièces. Le SEMG en profite pour demander à l'aciérie d'Imphy plusieurs modifications additionnelles dans le design de la pièce et ses caractéristiques mécaniques et une revisite des processus de coulée puisque les essais de tir sur plaque témoin effectués en Septembre sont insatisfaisants. Ceci entraine un nouveau retard dans le développement, se traduisant par une relance de fabrication de nouveaux prototypes en Décembre 1937. Ce processus est laborieux puisque ces nouvelles pièces ne sont coulées qu'en fin 1938. Les plaques échantillons pour tests mécaniques et de tir sont expédiées en Février 1939 à Satory.

Mise en place du volet

Crapaudine et douille de pivot inférieur de volets

Par contre, le système de crapaudine et de pivot inférieur étant jugé au point, le marché de fabrication de cette pièce de précision est passé aux Ateliers Mécaniques Modernes de Paris. Les pièces correspondantes sont livrées aux chefferies locales à partir de Novembre 1937, alors que celles-ci n'ont pas été informées de la fonction du matériel reçu... Ceci nécessite de la part du SEMG un rattrapage sous forme d'information générale des chefferies, juste avant de les informer trois mois plus tard, le 7 Février 1938, que tous ces pivots sont à remodifier par leurs soins suite à la découverte d'une difficulté liée à la forme de la douille/crapaudine.

Production et déploiement

Les nouveaux volets prototypes sont finalement installés à titre de démonstration sur les trémies n° 4B (JM/AC47mm) et n° 12 (JM) de la casemate de HERONFONTAINE à Maubeuge début Juin 1939. Mais la production est une nouvelle fois arrêtée car il s'avère que les plans fournis par le SEMG pour la fabrication de ces pièces ne sont pas suffisamment précis pour éviter toute interprétation géométrique préjudiciable à leur usage. De nouveaux plans sont établis fin 1939 pour les trémies n°4, permettant de relancer la fabrication à minima de ceux-ci, et la modification des volets déjà produits qui du coup ne sont pas expédiés. Il faudra attendre Mars 1940 pour que les plans finaux pour la trémie n°12 soient enfin produits à leur tour. En outre, les aciéries d'Imphy rencontrent toujours de sérieux problèmes de respect des spécifications mécaniques et de traitement thermique des volets produits, au point qu'ils finissent par demander au Génie le 27 Mars 1940 une relaxation desdites spécifications. Cette demande de dérogation est refusée par le SEMG quelques jours plus tard, ce qui entraine de la part de l'aciérie d'Imphy le 12 Mai 1940 une demande formelle d'assistance technique sur site par les experts du Génie (5)... Les officiers du SEMG étant surchargés par ailleurs, cette demande est à son tour refusée, mais le SEMG assortit sa réponse de recommandations pratiques assez précises qui permettent à Imphy d'avancer.Le fournisseur confirme la possibilité de début de livraison courant de l'été 1940. Trop tard...

L'avant-bec de jumelage

L'introduction du jumelage dans son logement de trémie entraine l'ouverture vers le côté des volets. Or ce qui porte d'abord sur les volets sont les cache-flammes du jumelage, pièces nettement plus fragiles et légères que le volet... Pour éviter une détérioration inacceptable de l'arme, il fut décidé en fin 1935 de lancer le développement d'un arceau de protection de l'avant du jumelage, sorte d'anneau pare-chocs sur lequel porterait l'effort d'ouverture et d'écartement des volets.

Plans de l'avant-bec par le SEMG en février 1936

Cet "avant-bec" est en deux parties : un montage fixé par vis sur l'avant du jumelage, entre les deux mitrailleuses, et l'arceau lui-même qui vient se prendre dans le montage et porte vers l'avant en partie inférieure du bâti, sous les armes. Il pousse les volets vers le côté avant que le jumelage ne porte contre ceux-ci.

Le prototype de l'avant-bec est présenté pour essais sur le polygone de Satory (Versailles) le 14 Mai 1938. Le marché de production de 340 de ces avant-becs est passé aux Aciéries et Forges de Firminy le 19 Octobre 1938 (6). Or il apparait après production des premiers exemplaires que le modèle conçu initialement n'était pas totalement satisfaisant. La production est donc stoppée en 1939 en attendant qu'un retour à la planche à dessin, suivi de nouvelles expérimentations à Satory permettent d'aboutir à une conception plus satisfaisante. Le 11 Mai 1940, alors que les Allemands déferlent au Luxembourg, en Belgique et aux Pays-Bas, le SEMG confirme officiellement que le nouvel "avant-bec" est maintenant au point et prêt à être fabriqué (7). Seul ennui : les Forges de Firminy, lassées d'attendre, ont pris d'autres marchés qui saturent leurs capacités de production sans possibilité de reprendre cette fabrication-là... Or les volets vont sortir en masse à partir de l'été 1940 et impossible de les utiliser sans ces avant-becs.

Le Génie se refusant à reprioriser ses marchés pour passer celui-ci en 1ère priorité, la production de ces avant-becs ne sera jamais réalisée, ce qui n'est dans le fond pas grave puisque les volets correspondants ne seront eux-mêmes jamais livrés

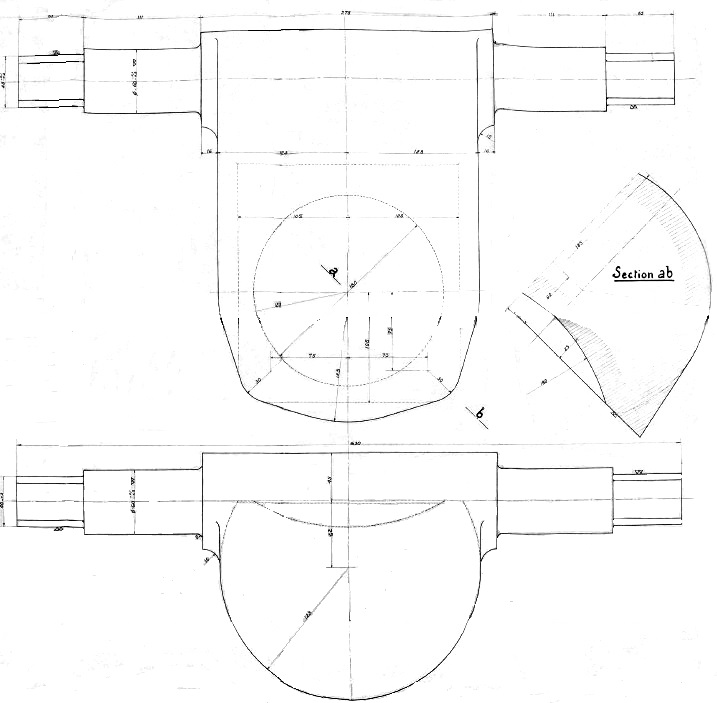

Volets pour trémies développées pour les blocs de fortification de campagne (MOM)

Le développement par le SEMG des volets pour trémies type A, B, C, E et P, destinées aux blocs MOM des intervalles déjà construits et les grands blockhaus STG Modèle 1937 et au-delà, bénéficie de l'expérience acquise sur celui des volets pour trémies CORF (n°4 et n°12). Ces trémies "allégées" sont toutes conçues d'emblée pour recevoir des paires de volets à effacement latéral. Dans la foulée, la conception de la trémie type D (qui se traduira par les modèles D8-06-45 ou D8-06-60 qui seront en début de production au printemps 1940) entraine le développement d'une nouvelle approche de volet : un volet unique à axe de rotation horizontal et effacement vers le haut, poussé à sa mise en place par le carter lourd équipant la mitrailleuse Hotchkiss pour l'occasion.

Coupe de trémie D8-06 avec volet en position fermée et ouverte

plan du volet de la trémie D8-06

Ce même concept de volet à effacement vers le haut sera prévu pour les futures trémies à rotules type 25B (mitrailleuse) ou 47B (canon AC), qui elles-mêmes ne virent jamais le jour.

Le nombre le plus important de ces trémies de tous types étant concentré sur les modèles A2R, C2R et P2R (R pour renforcé), une commande prioritaire de volets pour celles-ci est passée à la société Ferry-Capitain et Cie le 16 Juin 1939. Une seconde commande est en préparation fin Avril 1940 pour 1200 paires de volets pour trémies A2R, 300 paires pour trémies C2R, et 106 paires pour tout le reste de la gamme de trémies diverses (certaines d'ailleurs pratiquement exclusivement développées que pour les fortifications de Tunisie, comme les A, B1, C1, C2, C4R et P2R).

Les dates tardives de ces marchés font qu'aucun de ces volets ne sera jamais produit industriellement.

Bilan

Cette question de protection des créneaux contre les tirs tendus d'obus antichars à haute vitesse initiale était importante au point de justifier le lancement d'un programme complet de développement dès janvier 1933. Le 10 Mai 1940, soit plus de 7 ans plus tard, le bilan est bien décevant :

Des centaines de tampons obturateurs de trémies n°1 à n°3 ont été produits mais gisent inutilisables dans les dépôts ou organes de fortification en absence de bras manipulateurs.

La livraison des volets pour trémies n°4 ou n°12 n'est pas prévue avant mi-1940 au mieux, et là encore sans les avant-becs pour jumelages de mitrailleuses, nécessaires à leur utilisation.

Les volets de tous types pour trémies légères à destination de la fortification de campagne n'ont pas de délai clair de sortie.

Comment expliquer une telle situation ? L'histoire de ce développement apporte quelques clés pour répondre à cette question.

La première est que le Génie avait une tendance néfaste - même si elle partait d'un souci d'efficacité - à lancer en phase d'industrialisation des produits qui n'étaient pas totalement au point. Ceci résultait en de nombreux aller-retours avec les industriels, des rectifications en pleine phase de fabrication, etc, le tout entrainant des arrêts, des retards et des surcoûts. Ce qui est observé là à propos des dispositifs de protection n'est hélas pas unique.

Ensuite vient la question de la compétence des industriels sollicités quand il s'agit de gérer des questions techniques pointues, comme celle par exemple de traitements métallurgiques de surface complexes dans ce cas particulier. A l'inverse de l'Allemagne, qui disposait d'une industrie lourde puissante, la France avait alors un tissus industriel moins développé, plus morcelé et fait d'entreprises de taille intermédiaire qui ne disposaient pas nécessairement de toutes les ressources techniques.

Enfin, la date tardive de l'aboutissement du développement a coïncidé avec une saturation des capacités productives du pays, en pleine mutation vers une économie de guerre sous l'impulsion de multiples programmes de réarmement. Outre la pression que cela imposait sur les ressources de suivi/contrôle du Génie, difficile dans ces conditions de gérer les priorités respectives de production des projets plus marginaux qu'étaient ces améliorations de détail. L'industrie n'avait par ailleurs pas le luxe d'attendre d'éventuelles mises au point de dernière minute (voir premier point).

Notes :

(1) DM 236 2/4-S

(2) le programme d'essai dérivé de la DM 236 2/4-S portait d'ailleurs sur un périmètre plus vaste que la simple évaluation de résistance de solutions de protection d'embrasures de trémies. Il portait par ailleurs sur les résistances de créneaux de cloches, et la probabilité d'atteinte par un projectile de 47mm ou 13,2mm de ces différentes ouvertures de casemate ou de cloche. A cet effet, fin 1933 un mur avec créneaux et trémies CORF fut spécialement construit sur le polygone d'essai de Bourges et une cloche rebutée percée des différents types de créneaux de cloche fut installée dans un massif de béton, à priori à St Pierre de Quiberon (à confirmer cependant pour ce dernier point).

(3) Marché n° 620 du 18 Mars 1938

(4) Note CG Gap n°1157 du 15/02/1940

(5) Lettre n°3935 d' "appel au secours" des Aciéries d'Imphy du 12 Mai 1940.

(6) Marché n° 689 du 1/08/1938.

(7) Note 906 S du Chef de Bataillon ALLARD, directeur du SEMG, à la 4° Direction (Génie).

Rédaction initiale : Jean-Michel Jolas - 11/2022

Sources : SHD - cotes 2V265, 3V271

Pour cela rien de plus simple: il vous suffit de cliquer sur Nous contacter au bas de cette page pour nous faire part de vos commentaires, suggestions, corrections ou informations et nous transmettre vos photos et documents.

Merci d'avance, la communauté wikimaginot.eu

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - Provenance : SHD

Prise le 02 Feb 1934 - Déposée le 22/11/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : EET Bourges - Provenance : SHD

Prise le 02 Feb 1934 - Déposée le 22/11/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : EET Bourges - Provenance : SHD

Prise le 02 Feb 1934 - Déposée le 22/11/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : EET Bourges - Provenance : SHD

Prise le 14 Oct 1935 - Déposée le 22/11/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - Provenance : SHD

Prise le 04 Apr 1936 - Déposée le 22/11/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - Chefferie de Nice - Provenance : SHD

Prise le 14 May 1937 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des embrasures

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - Provenance : SHD

Prise en 1934 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - Provenance : SHD

Prise le 31 Jan 1934 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - SEMG - Provenance : SHD

Prise le 05 Aug 1936 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - SEMG - Provenance : SHD

Prise en 1937 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - SEMG - Provenance : SHD

Prise le 28 Feb 1936 - Déposée le 01/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - SEMG - Provenance : SHD

Prise le 03 Sep 1939 - Déposée le 03/12/2022Versé par: Jean-Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des trémies pour arme d'infanterie

Auteur : Génie - SEMG - Provenance : SHD

Prise en Feb 1940 - Déposée le 03/12/2022Versé par: Jean Michel Jolas - Traitée par: Jean-Michel Jolas

Tampons et volets de protection des embrasures

Tampons et volets de protection des trémies pour arme d'infanterie

Tampons et volets de protection des trémies pour arme d'infanterie

BOIS DU FOUR - A5 - (Ouvrage d'infanterie)

Auteur : ELLENA Daniel - CUNY Philippe

Prise le 10 Oct 2024 - Déposée le 14/10/2024

Traitée par: Lia Vermeulen

BOIS DU FOUR - A5 - (Ouvrage d'infanterie)

Auteur : ELLENA Daniel - CUNY Philippe

Prise le 10 Oct 2024 - Déposée le 14/10/2024

Traitée par: Lia Vermeulen

BOIS DU FOUR - A5 - (Ouvrage d'infanterie)

Auteur : ELLENA Daniel - CUNY Philippe

Prise le 10 Oct 2024 - Déposée le 14/10/2024

Traitée par: Lia Vermeulen